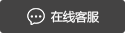

铝压铸件缺陷图片汇总-原因分析和处理方法

摘要:铸合金压铸件表面缺陷主要原因汇总:欠铸、冷隔、起皮、气泡、飞料、夹渣、气孔、拉伤、热裂、热脆、凹陷、胀裂、变形、 粘膜、缩孔、龟裂、泄漏、泄漏、夹层、杂质、流痕、起泡、裂...

铸合金压铸件表面缺陷主要原因汇总:

1、金属压力太低(压射比压低); 2、金属压力太高; 3、第一级速度太低; 4、第一级速度太高; 5、第一级/二级切换点太早;6、第一级/二级切换点太晚;7、减速设定错误;8、第二级速度太低;9、第二级速度太高;10、增压太早;11、增压太晚;12、增压太低;13、增压太高;14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞;18、凝固时间太长/短;19、锁模机械/导柱等不好;20、顶出力太高;21、顶出延时太短;22、顶出延时太长;23、锁模力太低/机器吨位太小;24、操作循环不正规;25、模具有水/水管泄漏;26、加热/冷却装置漏油;27、冲头润滑油太多;28、冲头润滑油不足/冲头粘卡;29、模具太冷;30、模具太热;31、模具喷涂太多;32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;35、模具表面脏/金属粘连;36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效;39、模具/压射筒表面抛光差;40、拔模面斜度不足或侧凹;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。阴 振 生 附注:红色文字表示可能性最大的原因 蓝色文字表示可能性一般的原因 绿色文字表示可能性较小的原因 括号内的文字是相关原因的补充

压铸件缺陷分析

一、充型不足

可能原因:1、金属压力太低;3、第一级速度太低;6、第一级/二级切换点太晚(3、6:金属在横浇道和型腔中失去的热量可能太多);7、减速设定错误;8、第二级速度太低;14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻(14、15、16:当使用预填充时,金属太多可能引起第一级/二级切换点太晚,因此在第二阶段之前金属已太冷了);24、操作循环不正规;28、冲头润滑油不足/冲头粘卡;29、模具太冷;31、模具喷涂太多;36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效(36、37、38:可能影响填充模式); 41、内浇口和横浇道设计差:;42、加热和冷却点的导热控制差;44、金属太热/冷;46、金属规格不对。

三、起皮

可能原因:2、金属压力太高(在型腔填充时,模具胀开可以引起铸件表面分层);3、第一级速度太低;4、第一级速度太高;5、第一级/二级切换点太早;6、第一级/二级切换点太晚(在预填充期间可能会形成氧化层);10、增压太早;13、增压太高;14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞;23、锁模力太低/机器吨位太小(在型腔填充之后,继续进料,使模具受力而打开);28、冲头润滑油太少/冲头粘卡(型腔填充不连续或不均匀);41、内浇口和横浇道设计差(不良的横浇道设计可引起在型腔填充过程的分层);47、炉中熔料里有浮渣。

四、起泡

可能原因:3、第一级速度太低;4、第一级速度太高(3、4:错误的第一级速度能造成空气带入金属内);5、第一级/二级切换点太早;6、第一级/二级切换点太晚;14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;18、凝固时间太长/短;21、顶出延时太短;28、冲头润滑油太少/冲头粘卡(冲头粘卡可以引起在第一级期间的空气卷入或型腔填充期间的速度改变);30、模具太热;36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效;39、模具/压射筒表面抛光差(已损坏的压射筒可以是带入空气的根源);41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;44、金属太热/冷。

五、飞边

可能原因:2、金属压力太高(检查P-Q2曲线图的操作窗口,确定其压力和投影面积不能太高);7、减速设定错误;9、第二级速度太高(通常第二级速度的变化会影响金属压力);10、增压太早;13、增压太高;19、锁模机械/导柱不好;23、锁模力太低/机器吨位太小(可能瞬间引起拉杆损坏或模座板裂纹突然产生);25、模具有水/水管泄漏(类似原因造成飞边突然发生;型腔表面的水变成水蒸汽,可以引起严重的飞边);31、模具喷涂太多(型腔表面的水变成水蒸汽,可以引起严重的飞边);35、模具表面脏/金属粘连;39、模具/压射筒表面抛光差(如果模具构造和抛光不良,模具就可能关闭不严);41、内浇口和横浇道设计差;44、金属太热/冷(如果金属非常热,模具更容易有飞边)。

六、冷碎片

可能原因:3、第一级速度太低(金属填充率太低可增加压射筒里的激冷层碎片的生成量);8、第二级速度太低;15、在注料口受阻;16、在定量炉的流槽上受阻(15、16:金属碎片的根源);17、定量炉的管道阻塞;24、操作循环不正常;29、模具太冷;31、模具喷涂太多;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;44、金属太热/冷(太冷了);46、金属规格不对(金属成分能引起一部分金属在很高温度下在压射筒中凝固)。

七、油痕

可能原因:24、操作循环不正规(模具和压射筒可能太冷了);27、冲头润滑油太多;29、模具太冷了。

八、气孔

可能原因:3、第一级速度太低;4、第一级速度太高;5、第一级/二级切换点太早;6、第一级/二级切换点太晚;8、第二级速度太低(型腔填充时固体的百分比太高,第二级的速度可能是气孔的原因);11、增压太晚;12、增压太低(11、12:增压可用来减少一些气孔);14、料勺的注射重量设定错误;15在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(14、15、16、17:改变容积能影响波的加速度和第一级/二级切换点);24、操作循环不正规;28、冲头润滑油太少/冲头粘卡;29、模具太冷(24、29:在型腔填充时,如果模具太冷,当两股金属的相遇时空气可能被堵住,这与冷隔相似);31、模具喷涂太多;36、真空泄漏;37、真空开启太早/晚;38、排气道和/或溢流口失效(36、37、38:型腔中含有空气);41、内浇口和横浇道设计差(例如,设在压射筒的口边和低位的顶杆处,可以引起空气带入金属中);43、铸件的几何形状成型困难;44、金属太热/冷。

九、拉伤

可能原因:18、凝固时间太长/短(铸件的变冷收缩,这会引起铸件夹在模具中,例如长时间在模具里停留);19、锁模机械/导柱等不好;20、顶出力太高;21、顶出延时太短;22、顶出延时太长;30、模具太热(当顶出时金属会太软,粘模同样可以发生);32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;35、模具表面脏/金属粘连(金属粘连是模具的那个区域太热的迹象,可能引起其它问题,如拉伤和粘模);39、模具/压射筒表面抛光差;40、拔模面斜度不足或侧凹;41、内浇口和横浇道设计差(气蚀和侵蚀可以引起模具钢的快速损伤,同时可以引起拉伤);42、加热和冷却点的导热控制差(内浇口对面可以是热节点源);43、铸件的几何形状成型困难;44、金属太热/冷。

十、热裂纹

可能原因:1、金属压力太低;7、减速设定错误;8、第二级速度太低;9、第二级速度太高;11、增压太晚;12、增压太低;14、料勺的注射重量设定错误;15在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(15、16、17:当使用预填充时,第一级/二级切换点会改变,可引起填料前端在模具不同部位的变化);24、操作循环不正规(可以引起模具温度的不稳定);28、冲头润滑油不足/冲头粘卡;30、模具太热;32、模具喷涂不够;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

十一、热脆性

可能原因:18、凝固时间太长/短;20、顶出力太高;21、顶出延时太短;22、顶出延时太长(18、20、21、22:调整这些参数可能解决问题,但没有触及根本原因);30、模具太热;32、模具喷涂不够;40、拔模斜度不足或侧凹(顶出时损坏);42、加热和冷却点的导热控制差;44、金属太热/冷(可能引起模具的某些部位过热和铸件的某些区域太热);45、金属被污染或脏;46、金属规格不对(45、46:过多的Fe、Cu和Zn可以引起热脆性)。

十二、凹陷

主要原因:1、金属压力太低;7、减速设定错误;8、第二级速度太低;9、第二级速度太高;11、增压太晚;12、增压太低(11、12:不能补缩。有时不能补缩是由于内浇口位置的原因);14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞;24、操作循环不正规;26、加热/冷却装置漏油(另外,插芯油缸泄漏也可造成型腔表面有油,引起凹陷);30、模具太热;32、模具喷涂不够;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

十三、胀裂

主要原因:3、第一级速度太低;4、第一级速度太高;5、第一级/二级切换点太早(3、4、5:带进空气的根源);14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻(14、15、16:料饼太厚可胀裂);17、定量炉的管道阻塞;18、凝固时间太长/短;21、顶出延时太短;25、模具有水/水管泄漏;26、模具加热/冷却油装置泄漏;27、冲头润滑油太多(25、26、27:造成裹住气体的根源);30、模具太热;32、模具喷涂不够;36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难(多产生在壁厚处);44、金属太热/冷;

十四、弯曲

主要原因:18、凝固时间太长/短;21、顶出延时太短;22、顶出延时太长;24、操作循环不正规(差的温度控制);30、模具太热;32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;40、拔模面斜度不足或侧凹;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差(差的填充模式可能使模具的某些区域的热负荷集中);43、铸件的几何形状成型困难;44、金属太热/冷;46、金属规格不对。

十五、粘模

主要原因:2、金属压力太高;5、第一级/二级切换点太早(预填充有时可以帮助某些区域减少粘模);9、第二级速度太高(在一些实例中,改变金属速度可增加对问题区域的热量传递);15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(15、16、17:容积的变化会改变实际的第一级/二级切换点。这可改变模具的热分布状态);30、模具太热;32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;39、模具/压射筒表面抛光差(模具可能需要抛光);41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;44、金属太热/冷;46、金属规格不对(Fe低于0.6—0.7%的标准时可引起粘模)。

十六、缩孔

主要原因:1、金属压力太低;7、减速设定错误;8、第二级速度太低;9、第二级速度太高;11、增压太晚;12、增压太低;14、料勺的注射重量设定错误;15在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(14、15、16、17:增压时,当料饼太薄时可以发生缩孔);24、操作循环不正常;28、冲头润滑油不足/冲头粘卡;30、模具太热;32、模具喷涂不够;41、内浇口和横浇道设计差(改善内浇口、横浇道设计可以提高某些区域的补缩);42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏(缩孔与氧化物和渣子有关);46、金属规格不对;47、炉中熔料里有浮渣。

十七、热格纹 压铸缺陷分析

主要原因:2、金属压力太高;7、减速设定错误;13、增压太高;24、操作循环不正规(模具太冷);29、模具太冷;30、模具太热;31、模具喷涂太多;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;

十八、泄漏 压铸缺陷分析

主要原因:1、金属压力太低;3、第一级速度太低;4、第一级速度太高;5、第一级/二级切换点太早;6、第一级/二级切换点太晚(在预填充期间,在横浇道、内浇口和型腔中的凝固金属可以破坏填充模式,以及产生的激冷层碎片同样可以引起泄漏);7、减速设定错误;8、第二级速度太低;11、增压太晚;12、增压太低(机器储能器的压力可能低或增压回路没有效工作);14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(14、15、16、17:影响金属在横浇道和模腔内的第一级/二级切换点偏差,第一级/二级切换点可能是在压射筒被充满之前裹住空气原因);25、模具有水/水管泄漏;26、模具加热/冷却油装置泄漏;27、冲头润滑油太多;28、冲头润滑油不足/冲头粘卡;29、模具太冷;30、模具太热;31、模具喷涂太多(25、26、27、28、30、31:多孔的根源);36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效;39、模具/压射筒表面抛光差;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣(45、46、47:改变金属成分或规格可以改善其压力密封性)。

十九、表面变色

主要原因:6、第一级/二级切换点太晚(如果使用预填充,金属可能太冷,并在铸件表面引起色斑或收缩);25、模具有水/水管泄漏;26、模具加热/冷却油装置泄漏;27、冲头润滑油太多;29、模具太冷;31、模具喷涂太多(模具表面太冷或有过多量的脱模剂);33、模具喷涂型式错误;35、模具表面脏/金属粘连;42、加热和冷却点的导热控制差;44、金属太热/冷(在型腔填充期间,金属的某些液相可能首先凝固在表面上);45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

主要特征:型腔填充期间在浇口里产生金属隔层(激冷层碎片),当铸件除去浇口时,浇口的断面会出现明显凸凹不齐的夹层。

主要原因:6、第一级/二级切换点太晚(金属填充率太低可增加压射筒里的激冷层碎片的生成量);29、模具太冷;31、模具喷涂太多(在型腔填充期间,如果内浇口被不完全地凝固,激冷层碎片就会出现);41、内浇口和横浇道设计差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

二十一、杂质

主要原因:15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞(15、16、17:在这些区域里凝固的金属会被推进压射筒,然后进行压铸);35、模具表面脏/金属粘连;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

二十二、顶伤

主要特征:铸件被顶出时,顶杆压在铸件表面的压力过大。

主要原因:18、凝固时间太长/短;20、顶出力太高(粘模也可引起顶伤,见粘模);21、顶出延时太短;22、顶出延时太长;24、操作循环不正规;29、模具太冷;30、模具太热;32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;39、模具/压射筒表面抛光差;40、拔模面斜度不足或侧凹(顶杆位置差可能造成顶伤);42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;46、金属规格不对;

二十三、侵蚀/气蚀

主要特征:熔化的金属直接冲刷模具钢表面引起侵蚀;湍流产生金属流的低压部位的真空,这可瓦解模具表面,引起气穴型腐蚀。

主要原因:8、第二级速度太低(金属流没有被雾化);9、第二级速度太高(金属流折返成固化粒子流);29、模具太冷;31、模具喷涂太多(29、31:在横浇道、内浇口里冷凝的金属使横浇道、内浇口的有效面积改变);39、模具/压射筒表面抛光差;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;44、金属太热/冷;45、金属被污染或脏;

二十四、裂纹

主要特征:开模或顶出时由于机械作用引起铸件的损坏,这是铸件裂纹的原因。而热裂纹、表面裂纹属于收缩型,在此类裂纹之外,同样,热脆性也在此类裂纹之外。

主要原因:18、凝固时间太长/短;19、锁模机械/导柱等不好(当模具开启时,铸件被损坏);20、顶出力太高;21、顶出延时太短;22、顶出延时太长(21、22:根本原因是模具表面差、铸件几何形状不良和金属规格不对,见热脆性);24、操作循环不正规;28、冲头润滑油不足/冲头粘卡;29、模具太冷;30、模具太热;31、模具喷涂太多;32、模具喷涂不够;35、模具表面脏/金属粘连;39、模具/压射筒表面抛光差;40、拔模面斜度不足或侧凹;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;

主要原因汇总:

1、金属压力太低(压射比压低);2、金属压力太高;3、第一级速度太低;4、第一级速度太高;5、第一级/二级切换点太早;6、第一级/二级切换点太晚;7、减速设定错误;8、第二级速度太低;9、第二级速度太高;10、增压太早;11、增压太晚;12、增压太低;13、增压太高;14、料勺的注射重量设定错误;15、在注料口受阻;16、在定量炉的流槽上受阻;17、定量炉的管道阻塞;18、凝固时间太长/短;19、锁模机械/导柱等不好;20、顶出力太高;21、顶出延时太短;22、顶出延时太长;23、锁模力太低/机器吨位太小;24、操作循环不正规;25、模具有水/水管泄漏;26、加热/冷却装置漏油;27、冲头润滑油太多;28、冲头润滑油不足/冲头粘卡;29、模具太冷;30、模具太热;31、模具喷涂太多;32、模具喷涂不够;33、模具喷涂型式错误;34、脱模剂浓度太低;35、模具表面脏/金属粘连;36、真空泄露;37、真空开启太早/晚;38、排气道和/或溢流口失效;39、模具/压射筒表面抛光差;40、拔模面斜度不足或侧凹;41、内浇口和横浇道设计差;42、加热和冷却点的导热控制差;43、铸件的几何形状成型困难;44、金属太热/冷;45、金属被污染或脏;46、金属规格不对;47、炉中熔料里有浮渣。

压铸百科

压铸百科