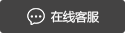

压铸件气孔产生的原因和解决措施

摘要:铝合金压铸件缺陷中最常见问题就是气孔,对气体的来源分析铸件气孔成因,去除铝液中氢气气孔/浇口卷气气孔的解决方案,作出气孔改善排除办法和压铸件气孔预防措施...

一.铝合金压铸件最常见的缺陷之一:气孔

气孔一般表面比较光滑,呈圆形或椭圆形,有的孤立存在,有的簇集在一起,也有的在压铸件内部。

|

|

|

氢气气孔

氢气气孔微小,形如针状,且均匀分布,零件表面加工后才能观察到。由于压铸件壁薄,金属液凝固速度快,有时氢气气孔肉眼难以观察到。水蒸气是氢气最主要的来源,可能来自炉气、熔炼工具、铝锭/回收件、油污染机加工屑和湿精炼剂等。

|

|

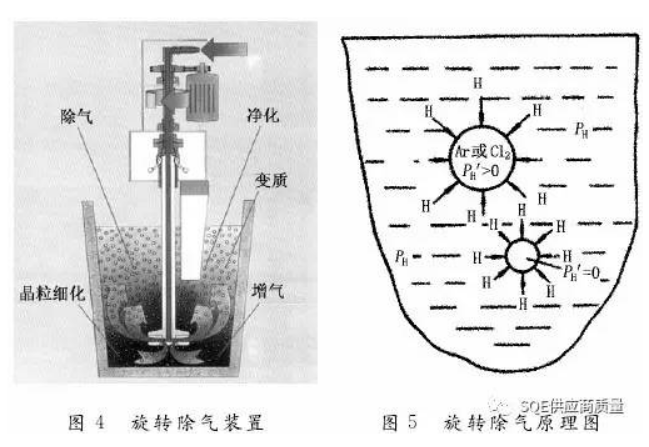

通常铝合金压铸采用旋转除气装置(见图4)。气体源一般使用氩气、氮气或氯气。在金属液中通入气体,通过转子切成大量微小气泡,由于气泡内外的浓度差,将氢气吸入气泡内,一起排出金属液外(见图5)。

卷气气孔

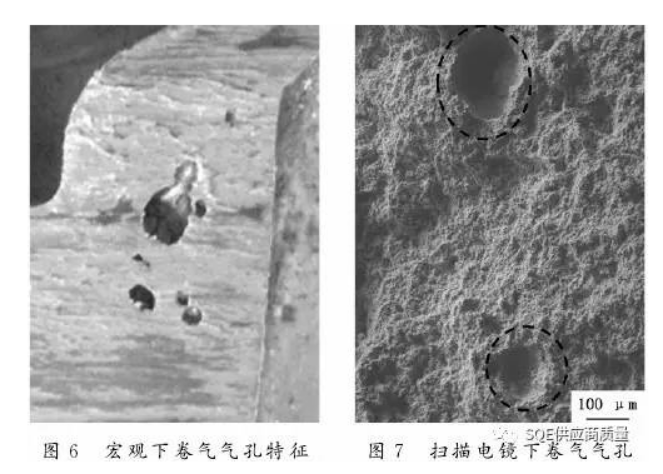

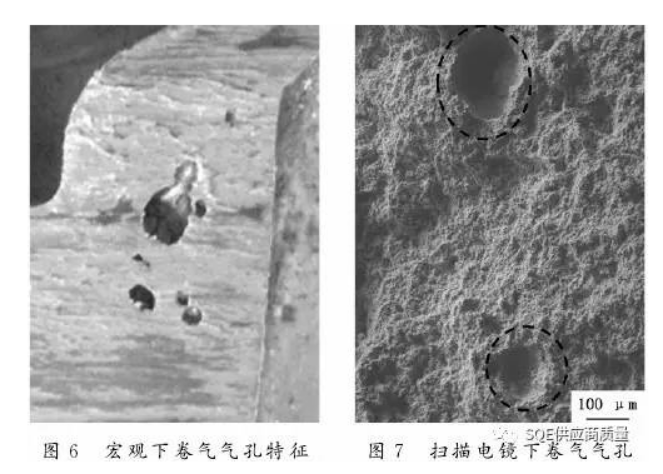

卷气气孔呈圆形,内部干净,表面比较光滑且具有光泽,卷气有时单独存在,有时簇集在一起。图6和图7分别为宏观和扫描电镜下卷气气孔特征。卷气一般发生在冲头系统、浇道系统和型腔内。

|

|

二.压铸件产生气孔中气体的来源

- 合金液析出气体—a 与原材料有关 b 与熔炼工艺有关

- 压铸过程中卷入气体-—a 与压铸工艺参数有关 b 与模具结构有关

- 脱模剂分解产生气体-—a 与涂料本身特性有关 b 与喷涂工艺有关

原材料及熔炼过程产生气体分析:铝液中的气体主要是氢,约占了气体总量的 85%。 熔炼温度越高,氢在铝液中溶解度越高,但在固态铝中溶解度非常低,因此在凝固过程 中,氢析出形成气孔。 氢的来源: 1) 大气中水蒸气,金属液从潮湿空气中吸氢。 2) 原材料本身含氢量,合金锭表面潮湿,回炉料脏,油污。 3) 工具、熔剂潮湿。

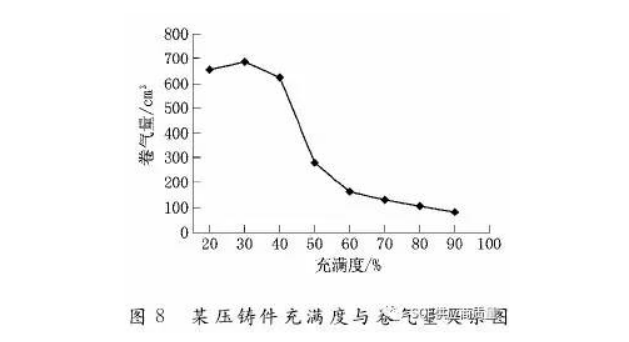

压铸过程产生气体分析:由于压室、浇注系统、型腔均与大气相通,而金属液是以高压、高速充填,如果不能实现 有序、平稳的流动状态,金属液产生涡流,会把气体卷进去。 压铸工艺制定需考虑以下问题: 1) 金属液在浇注系统内能否干净、平稳地流动,不会产生分离和涡流。 2) 有没有尖角区或死亡区存在? 3) 浇注系统是否有截面积的变化? 4) 排气槽、溢流槽位置是否正确?是否够大?是否会被堵住?气体能否有效、顺畅排 出? 应用计算机模拟充填过程,就是为了分析以上现象,以作判断来选择合理的工艺参数。

涂料产生气体分析:涂料性能:如发气量大对铸件气孔率有直接影响。 喷涂工艺:使用量过多,造成气体挥发量大,冲头润滑剂太多,或被烧焦,都是气体的来源。

三.压铸件气孔产生原因分析

1.精炼除气质量不良产生的气孔

|

|

2.因排气不良产生的气孔

3.因压铸参数不当造成卷气产生的气孔

4.铝合金的缩气孔

5.因产品壁厚差过大而引起的气孔

四.防止气孔缺陷的措施和途径:

- 1.保证铝合金熔炼的精炼除气质量,合金锭表面和工具干燥,回炉料干净。选用好的精炼剂、除气剂,控制熔炼温度,避免过热,减少铝液中的含气量,进行除气处理。及时清除 液面浮渣、泡子之类氧化物,防止再次带入气体进入 压铸件中。

- 2.选择良好的脱模剂和喷涂工艺,所选用的脱模剂应是 在压铸中不产生气体的,又有良好脱模性能的。

- 3.保证模具排气槽、溢流槽位置正确,顺序填充有利于型腔气体排出,排气通畅不堵死,排气顺畅,保证模具中的气体完全排出,尤其是在铝液最后聚合处 排气通道必须通畅。直浇道和横浇道有足够的长度(>50mm),以利于 合金液平稳流动和气体有机会排出。可改变浇口厚度、浇口方向、在形成气孔的位置设置 溢流槽、排气槽。溢流品截面积总和不能小于内浇口截面积总和的 60%,否则排渣效果差。

- 4.选择性能好的涂料及控制喷涂量。

- 5.调整好压铸件参数,特别是压射速度,控制好浇铸温度,充型速度不可过快,实现 有序、平稳的流动状态,防止产生分离和涡流形成卷气。

- 6.产品设计和模具设计中应注意抽芯和冷却 的使用,尽量减少壁厚差过大。

- 7.对常在固定部位出现的气孔,应从模具和设计上改善,有没有尖角区或死亡区,浇注系统是否有截面积的变化,应用计算机模拟充填过程,判断来选择合理的工艺参数

压铸百科

压铸百科