压力铸造的工艺特点和应用范围

摘要:压力铸造,简称压铸,是一种将熔融金属液倒入压室内,使合金液在压力下凝固而形成逐渐的铸造方法。高压力和高速度是压铸中熔融合金充填成型过程的两大特点。对压铸过程中各工艺参数进...

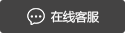

通讯机箱、铸铝机箱等铝压铸外壳都是通过压力铸造的模具。压力铸造,简称压铸,是一种将熔融金属液倒入压室内,使合金液在压力下凝固而形成逐渐的铸造方法。

压力铸造是目前成型有色金属铸件的重要成型工艺方法。压铸的工艺特点是铸件的强度和硬 度较高,形状较为复杂且铸件壁较薄,而且生产率极高。压铸模具是压力铸造 生产的关键,压铸模具的质量决定着

压铸件的质量和精度,而模具设计直接影 响着压铸模具的质量和寿命。因此,模具设计是模具技术进步的关键,也是模 具发展的重要因素。

关键词:压力铸造; 关键词:压力铸造;压铸模具

(一)压力铸造的特点

高压力和高速度是压铸中熔融合金充填成型过程的两大特点。压铸中常用 的压射比压在几兆帕至几十兆帕范围内,有时甚至高达 500MPa。其充填速度 一般在 0.5~120m/s

范围内,它的充填时间很短,一般为 0.01~0.2s,最短的仅 为千分之几秒。因此,利用这种方法生产的产品有着其独特的优点。可以得到 薄壁、形状复杂但轮廓清晰的铸件。其

压铸出的最小壁厚:锌合金为 0.3mm; 铝合金为 0.5mm。铸出孔最小直径为 0.7mm。铸出螺纹最小螺距 0.75mm。对 于形状复杂,难以或不能用切削加工制造的零件,即使产量小

,通常也采用压 铸生产,尤其当采用其他铸造方法或其他金属成型工艺难以制造时,采用压铸 生产最为适宜。铸件的尺寸精度和表面粗糙度要求很高。铸件的尺寸精度为 IT12~

IT11 面粗糙度一般为 3.2~0.8μm,最低可达 0.4μm。因此,个别压铸 件可以不经过机械加工或仅是个别部位加工即可使用。压铸的主要优点是: (1)铸件的强度和表面硬

度较高。由于压铸模的激冷作用,又在压力下结晶,因 此,压铸件表面层晶粒极细,组织致密,所以表面层的硬度和强度都比较高。 压铸件的抗拉强度一般比砂型铸件高 25%~

30%,但收缩率较低。 (2)生产率较高。 压力铸造的生产周期短,一次操作的循环时间约 5 s~3min 这种 方法适于大批量生产。虽然压铸生产的优势十分突出,但是,它也有一些

明显 的缺点: (1)压铸件表层常存在气孔。这是由于液态合金的充型速度极快,型腔中的气体 很难完全排除,常以气孔形式存留在铸件中。因此,一般压铸件不能进行热处 理,

也不宜在高温条件下工作。这是由于加热温度高时,气孔内的气体膨胀, 导致压铸件表面鼓包,影响质量与外观。同样,也不希望进行机械加工,以免 铸件表面显露气孔。 (2)

压铸的合金类别和牌号有所限制。目前只适用于锌、铝、镁、铜等合金的压 铸。而对于钢铁材料,由于其熔点高,压铸模具使用寿命短,故钢铁材料的压 铸很难适用于实际生产

。至于某一种合金类别,由于压铸时的激冷产生剧烈收 缩,因此也仅限于几种牌号的压铸。 (3)压铸的生产准备费用较高。由于压铸机成本高, 压铸模加工周期长、成本高, 因

此压铸工艺只适用于大批量生产。 压铸模具设计的意义 模具是压铸件生产的主要工具,因此在设计模具时应尽量注意使模具总体结构 及模具零件结构合理,安全可靠,便于

制造生产,压铸模浇排系统需合理设计。 模具的加工、装配要到位,配合需适当,压铸模具的优化也是一个重要方面。 压铸模具的优良程度很大程度上取决浇注系统以及排溢系

统的设计。压铸生产 中,因为模具浇道形状、浇口与排溢口位置及压铸力等控制参数选择不合理导 致压铸件缩孔、冷隔或者气孔等缺陷的情况常有出现。而对浇道和排溢口的形

状、大小、位置以及压铸机压射工艺参数经过优化后可以大大减少这些缺陷[3]。 综上所述,压铸模具的合理设计对于生产出高质量的铸件具有重要意义。 1.2 压铸发展历史、现

状及趋势 1.2.1 压铸的发展历史 压铸始于 19 世纪, 其最初被用于压铸铅字。 早在 1822 年, 威廉姆· (Willam 乔奇 Church)博士曾制造一台日产 1.2~2 万铅字的铸造

机,已显示出这种工艺方法 的生产潜力。1849 年斯图吉斯(J. J. Sturgiss)设计并制造成第一台手动活塞式 热室压铸机,并在美国获得了专利权。1885 年默根瑟(Mersen-

thaler)研究了 以前的专利,发明了印字压铸机,开始只用于生产低熔点的铅、锡合金铸字, 到 19 世纪 60 年代用于锌合金压铸零件生产。压铸广泛应用于工业生产还只是 上

世纪初,用于现金出纳机、留声机和自行车的产品生产。1904 年英国的法兰 克林(H. H. Franklin)公司开始用压铸方法生产汽车的连杆轴承,开创了压铸 零件在汽车工业中应

用的先例。1905 年多勒(H. H. Doehler)研制成功用于工 业生产的压铸机、压铸锌、锡、铜合金铸件。随后瓦格纳(Wagner)设计了鹅 颈式气压压铸机,用于生产铝合金铸件

。这种压铸机是利用压缩空气推送铝合 金经过一个鹅颈式通道压入模具内,但由于密封、鹅颈通道的粘咬等问题, 这 种机器没有得到推广应用。但这种设计是生产铝合金铸件的

第一次尝试。20 世 纪 20 年代美国的 Kipp 公司制造出机械化的热室压铸机,但铝合金液有浸蚀压 铸机上钢铁零部件的倾向,铝合金在热室压铸机上生产受到限制。1927 年捷

克 工程师约瑟夫·波拉克(Jesef Pfolak)设计了冷压室压铸机,由于贮存熔融合 金的坩锅与压射室分离,可显著地提高压射力,使之更适合工业生产的要求, 克服了气压热压

室压铸机的不足之处,从而使压铸技术向前迈出重要一步[3]。 20 世纪 50 年代大型压铸机诞生,为压铸业开拓了许多新的领域。随着压铸机、 压铸工艺、压铸型及润滑剂的发

展,压铸合金也从铅合金发展到锌、铝、镁和 铜合金,最后发展到铁合金,随着压铸合金熔点的不断增高而使压铸件应用范 围也不断扩大。

(二)我国压铸产业的发展 我国压铸工业在近半个世纪的发展中有了长足的进步。作为一个新兴产业,其 每年都以 8%~12%的良好势头快速发展。目前,我国拥有压铸厂点及相关企业 2600 余家,压铸机近万台,年产压铸件 50 余万吨。其中铝压铸件占 67.0%、 锌压铸件 31.2%、铜压铸件 1.0%、镁压铸件 0.8%。我国的压铸厂点及相关企业 中,压铸厂点 2000 余家,占企业总数的 80%以上,压铸机及辅助设备企业、 模具企业、原辅材料企业近 398 家,占 13.7%,科研、大专院校、学会等其他 单位合计 112 个,占总数的 3.8%[5]。压铸机生产方面,我国约有压铸机生产企 业 20 多个,年生产能力超过 1000 台,压铸机的供应能力很强。其中的中小型 压铸机的质量较好,大型压铸机、实时控制的高性能的压铸机仍需进口,2000 吨以上的压铸机正在研制中。种种情况表明,中国的压铸产业已经相当庞大。 但是,与压铸强国相比,中国的压铸业还有着较大的差距。中国压铸企业的规 模较小,企业素质不高,技术水平落后,生产效率较低。虽然与美国、日本等 压铸先进国家相比,我国压铸件的生产占有一定的数量优势,但我国压铸企业 以小型工厂为主,因此在管理水平和工作效率上,较之有很大的差距。另外, 虽然我国生产的中小型压铸机质量较好,但大型压铸机、实时控制的高性能的 压铸机仍需进口,每年进口压铸机 100 台以上。由此可见,我国不能算作压 铸强国,只能是压铸大国。 近年来,由于中国工业的迅速发展,压铸产业已经逐渐向很多市场迈进。以中 国的轿车工业压铸市场为支柱, 中国的压铸业已经向摩托车行业、 农用车行业、 基础设施建设市场、玩具市场、家电产业等多个方向快速拓展,其势头方兴未艾。

(三)压铸产业的发展趋势 由于整个压铸过程都是在压铸机上完成,因此,随着对压铸件的质量、产量和 扩大应用的需求,开始对压铸设备提出新的更高的要求,传统压铸机已经不能 满足这些要求,因此,新型压铸机以及新工艺、新技术应运而生。例如,为了 消除压铸件内部的气孔、缩孔、缩松,改善铸件的质量,出现了双冲头(或称 精、速、密)压铸;为了压铸带有镶嵌件的铸件及实现真空压铸,出现了水平 分型的全立式压铸机;为了提高压射速度和实现瞬时增加压射力以便对熔融合 金进行有效地增压,以提高铸件的致密度,而发展了三级压射系统的压铸机。 又如,在压铸生产过程中,除装备自动浇注、自动取件及自动润滑机构外,还 安装成套测试仪器, 对压铸过程中各工艺参数进行检测和控制。 它们是压射力、 压射速度的显示监控装置和合型力自动控制装置以及电子计算机的应用等。

压铸百科

压铸百科